OEE系统标价3000块钱一套。

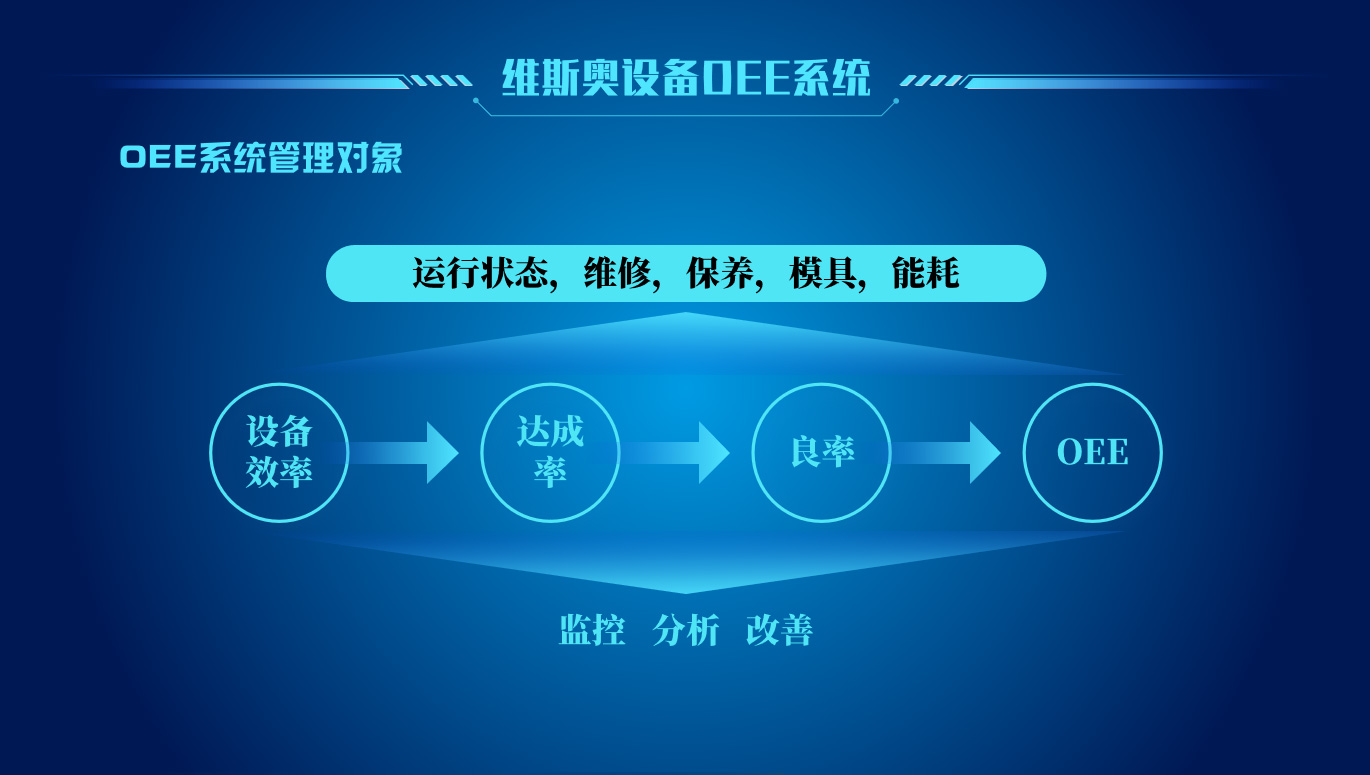

本系统可以管理关于设备的以下信息:

1.设备的运行状态。

2.设备的产出数量。

3.设备的模具管理。

4.设备的维修管理。

5.设备的保养管理。

6.设备的能耗管理。

7.设备的异常呼叫。

8.设备的生产任务。

9.可以支持在手机小程序查看以上关于设备的信息。

一、精准识别效率瓶颈,定位改进方向:

◆ 1.量化六大损失:

通过可用率(停机损失)、性能率(速度损失)、合格率(质量损失)三大维度,精确分解设备效率损失来源,涵盖故障、换线、空转、减速、废品等关键问题点27。

◆ 2.暴露隐藏问题:

将非计划停机、设备磨损导致的降速、工艺瑕等隐性损失可视化,为企业提供具体优化配点56。

◆ 3.建立基线对标:

通过历史数据对比与行业标准参照,明确设备实际效能与理论产能的差距311。

二、驱动生产效率与成本优化:

◆ 1.提升设备利用率:

减少计划外停机时间,优化维护策略,延长设备有效生产时长(可用率提升)4 9。br/>

◆ 2.加速生产节拍:

识别并消除设备空转、微停顿等问题,缩短生产周期(性能率提升)68。

◆ 3.降低质量成本:

通过实时监控良品率,减少返工与度品损失(合格率提升)47。

◆ 4.减少资源浪费:

精准调度人力、物料与能源,避免过度投入514。

三、赋能管理决策与持续改进:

◆ 1.数据驱动决策:

基于实时OEE仪表盘,支持快速响应异常并优化生产计划610。

◆ 2.推动全员改善:

OEE指标与TPM(全员生产维护)结合,激发员工参与设备维护与流程优化13。

◆ 3.形成闭环管理:

建立”监测-分析-改进-验证”的持续改进循环,实现长期效率爬升 911。

◆ 4.支持智能升级:

为预测性维护、工业智能体等产级应用提供数据基础16。